- Grandes envergaduras: A MLC se caracteriza por uma alta capacidade de carga e um baixo peso próprio, o que nos permite componentes de pequenas dimensões e grandes envergaduras.

- Formas Livres: A MLC nos proporciona uma grande flexibilidade com curvaturas, arqueadas e dobradas em sua forma.

- Altas resistência ao fogo: Uma estrutura de MLC é mais segura que um aço desprotegido em caso de incêndio. Nesses caso a camada carbonizada é formada ao redor do núcleo reduzindo a entrada de oxigênio e calor atrasando assim o colapso.

- Estabilidade Dimensional:A MLC é produzido em umidade de 12%, o que corresponde a uma umidade de equilíbrio de 20C e 65% de umidade relativa. O comportamento de contração e inchamento se reduz ao mínimo.

- Material Resistente: A MLC é resistente a substancias químicas e agressivas.

- Número menor de ligações: : Em comparação com as estruturas de madeiras feitas com peças maciças, os elementos concebidos em MLC exigem um número bem menor de ligações, uma vez que são previstos para grandes dimensões.

- Sua Leveza: A leveza dessas estruturas oferece também maior facilidade de montagem, desmontagem e possibilidade de ampliação. Além disso, com o peso "morto" sendo menor se comparado com outros materiais, significa economia nas fundações.

- Matéria Prima RENOVÁVEL: A matéria-prima utilizada para fabricar a MLC vem das florestas manejadas e funciona sob o princípio da sustentabilidade para as gerações. Assim, não só o nosso material bruto está sempre disponível, mas também cresce de forma constante.

- Resistência Mecânica: Uma viga de madeira e uma de aço, com a de mesma massa, observa-se a mesma capacidade de resistência. Da mesma maneira, se for feita a comparação entre uma viga de madeira e uma de concreto, com o mesmo volume, observa-se que as duas possuem o mesmo poder de resistência, sendo que neste caso a de madeira fica aproximadamente cinco vezes mais leve que a de concreto.

segunda-feira, 11 de novembro de 2013

Madeira para grandes estruturas

quarta-feira, 24 de julho de 2013

Tabela de Pré Dimensionamento de Estruturas de Madeira

Caros amigos, segue abaixo uma tabela de pré-dimensionamento que desenvolvi para uso em estruturas de madeira.

Essa tabela serve apenas pra se ter uma idéia de medidas de altura de vigas, treliças, tesouras, etc. baseadas em alguns cálculos feitos aqui e em alguns livros que consultei. Ela obviamente não serve pra ser usada como medida “final” da peça em obra, pra isso é preciso um cálculo mais exato!

Aproveitem e usem com cautela, pois obviamente eu não me responsabilizo pelos resultados obtidos pelo mal uso da mesma!

Espero que gostem, um grande abraço!!!!

Baixe o arquivo original aqui :

quinta-feira, 23 de maio de 2013

A madeira, uma excelente proteção contra o fogo

Contrariamente à crença popular, a madeira é um material particularmente interessante face ao fogo. Capaz de manter suas propriedades mecânicas por mais tempo que o concreto, o aço e o alumínio.

Graças a sua baixa condutividade térmica, ela representa uma efetiva garantia adicional na evacuação dos ambientes atingidos.

Como isso sucede:

Durante a combustão, forma-se uma camada carbonizada na superfície da madeira, que é 8 vezes mais isolante que a madeira natural. Essa camada é capaz de retardar a combustão do material em torno de 0,7mm/face/minuto. Treliças, colunas e vigas, de madeira, conservam sua integridade física por longo tempo. Uma margem de segurança adicional oferecida pela madeira; Os elementos estruturais, antes de atingirem seus pontos de ruptura emitem sons (estalos) fortes, funcionando assim, como sinal de alarme.

Uma estrutura de madeira nos permite um tempo de intervenção mais longo que uma estrutura de concreto ou de aço, por sua baixa condutividade térmica, ou seja: A transmissão de calor da madeira é 12 vezes menor que a do concreto, 250 vezes menor que a do aço, e 1.500 vezes menor que a do alumínio.

Incêndios

As causas dos incêndios não se encontram nos materiais estruturais, sejam eles madeira, concreto ou metal.

Os incêndios têm, normalmente, origem na instalação elétrica ou de gás, nos aquecedores e fogões, nas cortinas, entre outros.

Estudos realizados na POLI-USP mostram que, com o aumento da temperatura, a perda percentual de resistência em corpos-de-prova de concreto é mais acentuada que nos corpos-de-prova de madeira. Portanto, desde que sejam bem projetadas, as estruturas de madeira apresentam ótimo desempenho em situação de incêndio.

Após um incêndio, observamos o colapso das vigas de aço, enquanto a viga de madeira sustenta sua carga – EESC-USP

Condutividade Térmica para diversos materiais:

W/m.K (watt por metro por kelvin) é uma unidade de medida de condutividadetérmica.

A opção pela utilização da madeira na construção de uma maneira geral e, particularmente, como elemento estrutural deve levar em conta os aspectos específicos relacionados à obtenção do material. A exploração e a utilização indiscriminada desse recurso natural é hoje motivo de grande preocupação. Assim, ao optar pela utilização da madeira devemos buscar o produto oriundo de manejo florestal licenciado e fiscalizado.

Devemos sempre utilizar a madeira certificada, o que é garantia de que sua extração foi efetuada de forma sustentável, dos pontos de vista social e ambiental.

O uso estrutural da madeira baseia-se na composição de peças industrializadas, compostas de forma a apresentar um desempenho calculado. A madeira a ser utilizada na estrutura deve ter recebido tratamento adequado, que a proteja de agentes agressivos como fungos e insetos, e da umidade em casos particulares.

Assim como em concreto ou aço, os projetos estruturais em madeira devem ser elaborados por Arquitetos, ou por Engenheiros especializados. Tal providência assegura o uso racional da madeira, e o cumprimento dos requisitos de resistência e segurança da edificação.

Como associamos a estrutura construída em madeira à lenha que queimamos nas nossas lareiras, o senso comum leva-nos a concluir que um edifício com estrutura em madeira resiste menos a um incêndio que as estruturas metálicas, ou de concreto armado. Esta idéia pode estar muito longe da realidade, é o que a física e a química nos permitem entender sobre os fenômenos associados aos incêndios em edifícios.

Reação do material: Comportamento físico-químico ao ataque inicial do fogo, e inclui parâmetros como Tempo de ignição, Taxa de propagação do fogo, Calor total libertado, Taxa de propagação de Fumos, entre outros. O domínio destes principais fatores nos permite atender aos requisitos essenciais da proteção contra incêndio:

- Garantir a estabilidade ao fogo das estruturas durante um tempo determinado.

- Limitar o desenvolvimento do fogo e de fumos.

- Limitar a propagação do fogo a edifícios vizinhos.

- Garantir a evacuação dos ocupantes dos edifícios.

- Garantir que as equipes de salvamento não correm riscos.

Resistência ao Fogo: Tempo (min) durante o qual um determinado sistema construtivo, sob condições de fogo normalizado – ISO 834-1:1999, cumpre as exigências que lhe são solicitadas, em termos de:

- Estabilidade / Capacidade portante.

- Ausência de emissão de gases inflamáveis pela face não exposta ao fogo.

- Estanqueidade à passagem de chamas e gases quentes.

- Resistência térmica suficiente para impedir que na face não exposta se alcancem temperaturas superiores às estabelecidas pela Norma (140 °C – Média e 180 °C – Máxima).

Os revestimentos de paredes e tetos também têm um papel importante na eclosão e desenvolvimento do fogo, especialmente nos caminhos de fuga e, particularmente, nos edifícios multipisos. Nas Normas e nos regulamentos nacionais, são impostos limites ao grau de reação ao fogo desses revestimentos.

Os materiais de revestimento das superfícies interiores, dos caminhos de evacuação, devem ter uma reação ao fogo das classes a seguir (ISO 834-1:1999):

- Materiais de revestimento de pavimentos – M3

- Materiais de revestimento de paredes – M2

- Materiais de revestimento de tetos – M1

Há vários processos de tratamento com Retardantes de Fogo e que podem ser classificados genericamente em três classes:

a) Os que são Incorporados na madeira durante o ciclo de produção, como resinas e películas.

b) Os que são impregnados em autoclave, após o ciclo de fabricação, em madeira sólida, contraplacados e outros painéis, como as soluções de sais minerais.

c) Os que são aplicados na montagem ou instalação dos produtos, como tintas, vernizes e placas minerais.

Destacamos dois pontos que podem gerar falsas conclusões:

1. Os Retardantes de Fogo não tornam, de modo algum, a madeira incombustível.

2. Os produtos fungicidas não são retardantes de fogo, apenas não aumentam a carga térmica, uma vez que não alimentam a combustão. Entretanto, eles não evitam que a madeira arda.

Os Retardantes de Fogo têm diversas formulações e atuam de diferentes maneiras, sempre com o objetivo de conter a ignição, a propagação das chamas através das superfícies e diminuir a taxa de liberação de calor do substrato, isto é; reforçando a capacidade de reação da madeira ao fogo, como segue:

- Promovem ou facilitam a carbonização.

- Convertem os gases voláteis em não inflamáveis, tais como vapor de água e CO2.

- Formam uma barreira vitrificada nas superfícies.

- Produzem uma barreira intumescente nas superfícies.

- Libertam radicais livres que inibem a reação de combustão.

Esses Retardantes são submetidos a Ensaios de Reação ao Fogo, em diferentes substratos, gerando uma classificação segundo o tipo de proteção que devem proporcionar ao substrato. A escolha desses produtos e processos depende de vários fatores. É importante discutir em detalhe com os fabricantes ou fornecedores, de modo a eliminar ou minimizar eventuais riscos do projeto. Esses fatores incluem:

- Cumprir as Normas e Recomendações vigentes para o nível de proteção a que se destina.

- Exigências e especificações arquitetônicas.

- Tipo de madeira (espécie) do substrato.

- Natureza do trabalho: edificação nova / conservação / reconstrução / restauração.

- Condições do ambiente.

- Condições de trabalho durante a aplicação / instalação.

- Requisitos de conservação, prevenção e manutenção.

- Efeitos do tratamento na aparência do substrato ou nas propriedades inerentes.

- Interferência do tratamento, por impregnação, em posterior aplicação de revestimentos.

- Disponibilidade do produto no mercado, e condições de fornecimento.

Conclusão:

Um dos aparentes paradoxos da madeira é o de ter uma altíssima resistência ao fogo, sendo um material inflamável. Entretanto, sua combustão é muito lenta, regular, e tem o desempenho altamente previsível.

Esperamos, com esta breve síntese, ter contribuído para esclarecer uma das dúvidas mais freqüentes sobre a utilização da madeira em edificações. Tão controversa quanto atual para a nossa sociedade.

Referências Bibliográficas:

> Construções em Madeira-Dr. Luis Augusto Conte Mendes Veloso – UFPA

> Projecto de Estruturas de Madeira – Amorim Faria e João Negrão

> Tria – Protecção Passiva contra Incêndios – António Lourenço Ferreira

> Bois.com – Construction bois et incendie

> The structure and mechanical behaviour of wood – U. Cambridge

> A Madeira: um Material Construtivo Resistente ao Fogo – EESC-USP

Texto do Eng. Élcio Ielpo do blog (www.madeirambiente.com.br)

sexta-feira, 5 de abril de 2013

Madeira Plástica (Ecowood) x Madeira Maciça

100% Ecológica – Hahahaha dá vontade de rir…! Ou de chorar???????? Quem acredita nisso???????

Os maiores apelos de venda foram: durabilidade elevada, baixa manutenção e uso de materiais reciclados. Mas será tudo isso verdade? Ou será que estamos diante de mais um caso de “Green wash”, tão bem aceito pela mídia?

Para saber isso, ou pelo menos ter parâmetros de avaliação confiáveis, longe dos holofotes da mídia, vale a pena buscar saber o que pensam e dizem os cientistas sérios, de renome internacional como o Dr. Jim Bowyer, que em julho de 2010 elaborou um trabalho comparativo das características de desempenho e atributos ambientais da madeira maciça para decks versus tábuas de madeira-plástico usadas para o mesmo fim. Segundo Bowyer, as tábuas de compósito madeira-plástico são produzidas, principalmente, a partir de polietileno de alta densidade (HDPE) recuperado na forma de sacos de leite, revestimentos de embalagem e de descarte de madeira, sobretudo na forma de maravalhas, sendo tudo moído até baixa granulometria. Entretanto, o contato íntimo entre esses dois materiais não permitiu a transferência das características de sustentabilidade da madeira para a mistura. A madeira vem da fotossíntese regeneradora e o plástico do petróleo fóssil, que junto com outros poluentes promove a mudança climática do planeta.

O mais comum dos compósitos WPC emprega uma mistura plástico/madeira em iguais proporções (1:1). Poucos produtos desta natureza usam polietileno de baixa densidade, polipropileno pó poliestireno e fibras, além da madeira, como resíduos agrícolas ou, ainda, fibra de vidro. Bowyer submeteu os decks a uma comparação de desempenho e de impacto ambiental, sem deixar de lembrar que o exemplar de WPC, por ser ainda um material sem um longo histórico de uso, necessita de estudos e avaliações, enquanto que o de madeira tem suas qualidades amplamente conhecidas.

1. Durabilidade e Manutenção

Madeiras naturalmente duráveis como o Ipê (Tabebuia sp), Cumaru (Dipterix odorata) e Itaúba (Mezilaurus itauba), comumente usadas na construção de um deck, duram mais de 25 anos, sendo sua vida substancialmente estendida se passar por manutenção adequada com um stain de boa qualidade como os da linha Osmocolo rda Montana Química S.A. As madeiras naturalmente duráveis e de procedência certificada, ou as madeiras de reflorestamento (Pinus e Eucalipto), com certificação de origem e devidamente preservadas, de acordo com os padrões técnicos existentes, cujas tábuas sejam obtidas por meio de um desdobro radial, durarão muito mais e com um mínimo de manutenção.

Entretanto, é preciso reconhecer que novos aditivos têm sido desenvolvidos para atenuar problemas intrínsecos aos produtos à base de WPC (Morrel, Brelin – 2010). Com isto, seus custos continuam subindo e é bem provável que tais desenvolvimentos estejam cobertos por patentes e ainda não tenham chegado ao Brasil. Entre os problemas apresentados pelos compósitos madeira-plástico Bowyer destaca os seguintes:

- Manchas: os mesmos tipos de bolores e míldios que afetam a madeira sólida também se desenvolvem em WPC (Ibac, 2010), podendo produzir manchas de aparência desagradável, tanto na superfície quanto ao longo da espessura desse material;

- Biodeterioração: Morrel et al (2010) citam mais de uma dezena de estudos desenvolvidos entre 2000 e 2009 demonstrando que madeira de baixa resistência natural e não tratada contida no WPC permanece susceptível à degradação. Mais recentemente (Ibach 2010) reitera esse problema;

- Alterações dimensionais pela umidade: Morrel et al (2010) relatam que a absorção e a perda de umidade, com o consequente acompanhamento de contração e inchamento, também foram observados em WPC, resultando em fendilhamento e degradação superficial. Fabricantes anunciam produtos que utilizam fibra de vidro ou aditivos para superar o problema;

- Degradação por UV: da mesma forma que ocorre na madeira, exposição à luz ultravioleta afeta a qualidade da superfície e diminui a resiliência dos WPC, conforme relato de Winandy (2004). Esmaecimento e descoloração também são comuns nos produtos de WPC. Muitos fabricantes dos decks de WPC recomendam a imediata limpeza de graxas e óleos, a exemplo dos protetores solares muito comuns neste tipo de estrutura, evidenciando que este é um problema potencial para algumas linhas destes produtos;

- Isolamento térmico: a Associação norte-americana de Pinus (Southern Yellow Pine Association) lembra que a madeira é um material naturalmente isolante e não conduz calor ou frio, como metais e plásticos. Sob o sol direto, alguns tipos de plástico ou compósitos usados em decks tornam-se muito mais quentes do que a madeira, a ponto de queimar ou produzir bolhas nos pés.

2. Impactos ambientais decorrentes da produção e uso dos decks

A chamada “madeira plástica” é comumente apontada como material verde. Esta percepção equivocada baseia-se nos fatos de que é um produto geralmente fabricado com plástico reciclado e, também, na falsa ideia de longevidade e dispensa de manutenção. Justifica-se pelo fato de que, até recentemente, não havia uma análise sistemática dos impactos ambientais resultantes da produção e do uso das tábuas de WPC. Relatório produzido pelo Forintek do Canadá (Mahalle e O’Connor – 2009 –FP Innovation) detalha o resultado da Análise do Ciclo de Vida (ACV) de um deck de madeira maciça de cedro vermelho versus similar feito com tábuas de WPC.

A vida em serviço de ambos foi de 25 anos e, ao final, foram dispostos em aterro. O manuseio desses produtos envolvendo transporte, instalação, uso e disposição final foi considerado equivalente e, desta forma, ignorado. Os resultados deste estudo estão resumidos na Figura 1. Em cada conjunto de barras, o produto com impacto mais elevado foi tomado como referência (100%).

Figura 1: Análise de Ciclo de vida para produtos usados emdecks

Fonte: Mahalle e O’Connor (2009). Forintek – Divisão FP Innovation

Para cada medida ambiental realizada, o deck de WPC feito com polietileno virgem obteve os maiores valores e, portanto, maior impacto ambiental. Por seu turno, o deck de madeira maciça apresentou, por ampla margem, os menores impactos ambientais. O Potencial de Aquecimento Global para o deck de madeira maciça apresentou valor negativo. Grandes quantidades de carbono estão contidas nas tábuas de WPC que compõem o deck. Entretanto,a energia usada na fabricação deste produto resulta na emissão de maior quantidade de dióxido de carbono equivalente do que a contida no produto final.

3. Conclusões

Os produtos à base de WPC apresentam as mesmas limitações apontadas por seus fabricantes, em relação à madeira, quando colocados em uso externo. Além disto, a Análise de Ciclo de Vida revela que a madeira maciça, empregada na fabricação dos decks, tem muito menos implicações ambientais do que seus sucedâneos em WPC. Por outro lado, a conservação de florestas tropicais nativas, muito mais do que medidas pontuais, necessitam sim de legislação, fiscalização e sobretudo, de vontade política.

Referências

Boyer,J. et alii – Wood Plastic Composite Lumber vs. Wood Decking – A Comparison of Performance Characteristics and Environmental Attributes – Dovetail Partners Inc. Minneapolis – USA, 12 p. 2010.

Breslin, M. 2010. Demand for Plastic Lumber Remains High. American Recycler, June. (http://www.americanrecycler.com/0610/238demand.shtml)

Ibach,R. 2010. Durability of wood plastic composite lumber. McGraw-Hill Yearbook of Science and Technology, pp. 113-116.

Mahalle, L. and O’Connor, J. 2009. Life Cycle Assessment of Western Red Cedar Siding, Decking, and Alternative Products. FPInnovations – Forintek Division, Western Region. March.

Morrell, J., Stark, N., Pendleton, D., and McDonald, A. 2010. Durability of Wood-Plastic Composites. Proceedings: 10th International Conference on Wood & Biofiber Plastic

Composites, May 11-13, pp. 71-76. (http://www.fpl.fs.fed.us/documnts/pdf2010/fpl_2010_morrell001.pdf)

Winandy, J., Stark, N., and Clemons, C. 2004. Considerations in Recycling of Wood-Plastic Composites. Proceedings: 5th Global Wood and Natural Fibre Composites Symposium, April 27-28. (http://www.fpl.fs.fed.us/documnts/pdf2004/fpl_2004_winandy001.pdf)

Artigo do consultor técnico da Montana Química, Dr. Ennio Lepage.

quarta-feira, 13 de março de 2013

Portfolio Carpinteria 2013 e Detalhes Executivos

Caros amigos, segue abaixo nosso portfolio para 2013!

Caso queiram uma cópia impressa queiram solicitar por e-mail!

Além disso estou disponibilizando também um caderno de detalhes para consulta, que vim coletando ao longo dos anos pela internet!

Aproveitem!

Um grande abraço!

Eng. Alan Dias

sexta-feira, 15 de fevereiro de 2013

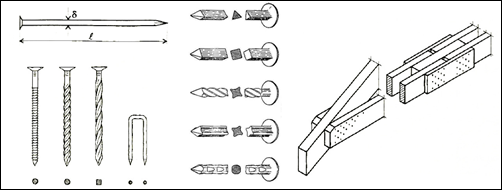

Ligações em Estruturas de Madeira

Desde quando se começou a usar a madeira como elemento estrutural, o grande problema enfrentado pelos construtores era o de como unir as peças de madeira de uma maneira eficaz. Cito abaixo alguns tipos de ligações em ordem cronológica que foram utilizadas:

1) Encaixes :

As ligações por encaixes constituem o meio mais tradicional e o meio que foi mais utilizado nas ligações de peças de madeira. São econômicos pois não necessitam de materiais adjacentes, porém necessitam de mão-de-obra cuidadosa e especializada. Com o surgimento de colas especiais e ferragens para ligações seu uso foi tornando-se escasso. Nestas ligações as peças devem ter as faces transmissoras dos esforços totalmente em contato antes dos carregamentos. Os encaixes são mantidos no lugar com cavilhas, pregos, colas ou parafusos que não são levados em conta no cálculo destas ligações. O Japão, em particular, é o país onde foram desenvolvidos os encaixes mais complexos em estruturas de madeira.

2) Cavilhas de Madeira :

As cavilhas são pinos cilíndricos confeccionadas com madeira dura e são introduzidas por cravação em furos sem folga nas peças de madeira. De acordo com a NBR7190 as cavilhas deverão ser de madeiras da classe C60 ou com madeiras macias impregnadas por resina para aumento de capacidade resistente. Para estruturas são consideradas apenas cavilhas com 16mm (5/8”), 18mm (3/4”) e 20mm (1”) e os furos devem ser exatos. A cavilha deve estar perfeitamente seca, caso contrário há retração após sua colocação provocando folgas. As ligações estruturais com cavilhas devem ser aplicadas somente quando submetidas à corte duplo. À corte simples apenas em ligações secundárias. Atualmente só é permitido o uso de cavilhas juntamente com colas.

3) Pregos :

Com o advento do aço, começou-se a utiliza-lo em forma de pregos nas estruturas de madeira. Os pregos são os elementos de ligação mais comuns de serem utilizados e provavelmente os mais tradicionais. São fabricados com arame de aço. O mais comum a se utilizar é o prego com cabeça de fuste cilíndrico circular, porém existem diversos tipos de pregos no mercado, cada qual com sua função específica.

Fatores de resistências de ligações pregadas :

a) Relativas aos pregos :

- Forma e dimensão

- Carga Admissível

- Deformação do prego por flexão

b) Relativos à madeira :

- Enfraquecimento da seção, provocada pelo furo

- Fendas ocasionadas pela penetração

- Esmagamento do prego contra a madeira nas paredes dos furos

- Disposição dos pregos

- Estado de umidade da madeira (retração provoca afrouxamento dos furos)

c) Relativos à mão de obra :

- Carpinteiros experientes que não “entortam” o prego ao martelar

As ligações rompem por arrancamento e não por cisalhamento. Existe um valor mínimo de penetração abaixo da qual não se consegue boa resistência. Acima da penetração mínima e pontas rebatidas não aumentam a resistência da ligação.

4) Cavilhas ou Pinos Metálicos :

Os pinos são eixos cilíndricos de aço e são colocados nos furos feitos à máquina nas ligações. Esses furos possuem diâmetro ligeiramente inferior aos dos pinos e assim são instalados sem folga, de modo a entrarem em carga sem haver deformação relativa das peças ligadas.

5) Parafusos :

Os parafusos são instalados ajustados nos furos de modo a não ultrapassar uma pequena folga (no máximo 1mm). Após a colocação dos parafusos, as porcas são apertadas comprimindo fortemente a madeira, com o esforço sendo transferido com o auxílio de arruelas.Este esforço favorece a ligação pois desenvolve forte atrito entre as ligações, porém devido à deformação lenta da madeira, deveremos dimensionar as ligações sem a consideração do atrito, considerando os parafusos trabalhando como pinos. As peças de madeiras devem sempre ser furadas em conjuntos, depois de superpostas numa prémontagem com pregos. A NBR7190 recomenda o diâmetro mínimo dos parafusos com Ø=10mm (3/8”) e resistência mínima de escoamento do aço (fyk) de pelo menos 240 MPa. As arruelas para pontes devem tem espessura mínima de 9mm (3/8”). Nas outras estruturas devem ter no mínimo 6mm (1/4”) de espessura e preferencialmente quadradas (para encaixe na madeira e evitar rotação). O diâmetro ou lado das arruelas não deve ser inferior a 3 vezes o diâmetro do parafuso, para que haja total transferência de esforços entre a área de pressão da arruela e a madeira. Para ser considerada rígida a ligação deverá ter no mínimo 4 parafusos. Nunca serão utilizadas ligações com 1 único parafuso. A pré-furação estabelecida pela NBR7190 é o diâmetro do parafuso acrescido de 0,5mm (parafusos ajustados nos furos). Caso esta pré-furação seja maior, a ligação é considerada deformável (parafusos não ajustados).

6) Barras Roscadas :

As barras roscadas são vergalhões fabricados com aço SAE 1020 com rosca infinita, comumente comprados por metro linear. A grande vantagem de sua utilização é o corte em obra do tamanho exato de barra que se necessita para efetuar as ligações, evitando a compra de parafusos de tamanhos específicos. Possui limite de escoamento de 210 MPa (inferior à recomendada pela norma de 240 MPa). Limite de resistência à tração de 380 MPa. Como possuem a rosca em toda sua extensão, o cálculo deve ser feito com o diâmetro líquido da barra, ou seja, descontando-se o fio da rosca.

7) Anéis Metálicos :

Como a resistência das ligações com pinos metálicos é limitada pela tensão de apoio do pino na madeira e pela sua flexão, foram criados peças rígidas para evitar estas limitações. Os conectores em forma de anel são peças metálicas, colocadas em entalhes nas interfaces das madeiras e mantidas em posição por meio de parafusos passantes colocados dentro do anel. Fura-se a face da madeira com uma serra-copo do diâmetro do conector, sem retirar o miolo da madeira. Apesar de existirem inúmeros tipos destes conectores a NBR7190 só admite o emprego de conectores metálicos estruturais em forma de anéis simples, com diâmetros internos de 64mm (2 1/2”) ou de 102mm (4”). Esses conectores devem ser acompanhados de parafusos de 12mm (1/2”) e 19mm (5/8”) respectivamente. A espessura das paredes dos conectores deve ser igual ou maior que 4mm para Ø=64mm e de 5mm para Ø=102mm.

8) Colas :

As colas constituem um dos processos mais modernos de ligação. A eficiência da ligação depende basicamente da qualidade da cola, porém a técnica de execução da colagem é um fator importante, pois até hoje não se pode efetuar boas ligações coladas a não ser com processos industrializados. A NBR7190 permite utilizar ligações coladas apenas em juntas longitudinais de madeira laminada e colada e madeira seca ao ar livre ou em estufa.

Existem diversos tipos de cola : colas de origem animal (de proteína, albumina ou caseína), colas de origem vegetal (de amido ou proteína de soja), colas sintéticas (de polivinil brancas e amarelas ou de formaldeídos como o resorcinal e a melamina) e as mais modernas, de Poliuretano, com colagem à prova d'água e instantânea.

9) Chapas de dentes estampados (Gang-Nail) :

Os esforços são absorvidos na chapa pelos dentes em um grupo de dentes e a chapa transfere os esforços para outro grupo de dentes. Utilizadas em treliças pré-fabricadas.

Texto : Eng. Alan Dias (alan@carpinteria.com.br)